CONFERÈNCIA MARC TARRAL

En un sector com les arts gràfiques, amb una forta pressió en els temps de lliurament, i en un context com l’actual, amb l’encariment de costos de matèries primeres i un cert clima d’incertesa, aconseguir l’excel·lència i els màxims nivells de productivitat és tot un repte per a les empreses. Marc Tarral atresora més de 15 anys d’experiència en més de 30 empreses de diferents sectors. Enginyer en disseny de sistemes de formació, és expert en organització i optimització industrial i ha creat un nou concepte per a ajudar les empreses a millorar la productivitat. En la seva ponència de Graphispag ho va explicar amb detall.

En preguntar-li per les claus de la seva metodologia a l’hora d’arrencar un projecte amb una empresa nova, Marc Tarral destaca tres punts de partida que sempre tenen present a InstaLean, l’empresa que va fundar i que està formada per un equip d’enginyers industrials:

- Som implantadors i transformadors de la indústria, no sols merament consultors.

- Fem que les coses passin, implantant metodologies i eines àgils pròpies. En haver estat en la pell del client i del consultor durant l’inici de les nostres carreres professionals, actuem com a directors de transició liderant i executant els projectes.

- Ens centrem més en l’execució que en la recomanació o consultoria.

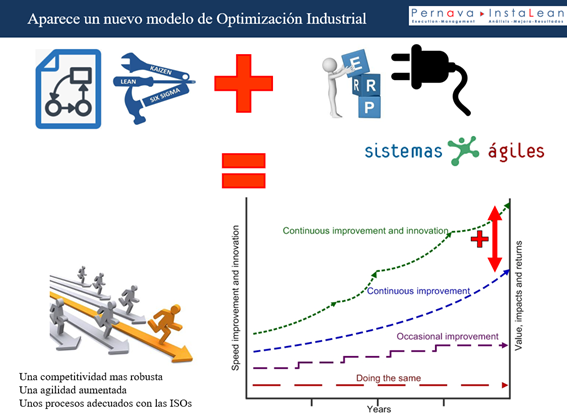

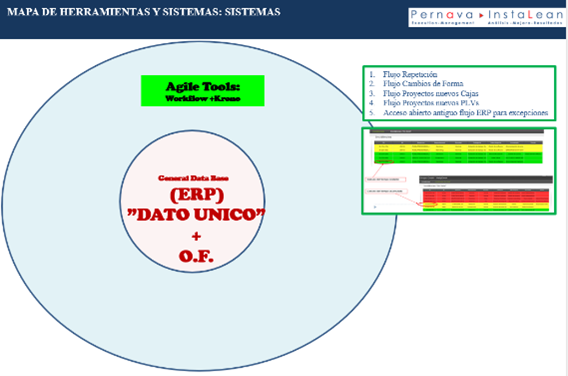

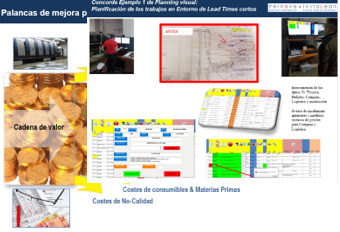

Per a Tarral, hi ha 10 palanques principals d’optimització industrial efectives per al sector gràfic. Quatre d’elles s’executen a l’entorn de les oficines –el 50% del temps de processos es troba en els departaments d’oficines– i les sis palanques restants són les corresponents a les plantes industrials. Algunes de les palanques es desenvolupen a través de softwares, el que l’expert denomina “sistemes àgils”, mentre que en unes altres utilitzen altres eines de reenginyeria.

Palanques de millora indispensables en oficines

- Subhasta de compres:

L’objectiu és eliminar el 95% del treball administratiu en la cerca i elecció d’un proveïdor, automatitzant les tasques a través d’una eina de flux de compra que estableix comparatives entre els diferents proveïdors.

- Processos àgils de pre-venda

Es tracta que cada producte de l’empresa segueixi uns processos específics i adequats al tipus de producte que és. Per exemple, no és el mateix una empresa d’embalatge que fabrica envasos per al sector farmacèutic que una altra que produeix embalatge alimentari o un altre tipus d’envasos. En funció del tipus d’empresa es personalitzen els processos, amb passos lògics per a la bona execució de la pre-venda, que va des de la detecció de la necessitat/oportunitat fins al lliurament del pressupost i la seva acceptació per part del client.

- Workflow de qualitat

En aquesta palanca es posa el focus a conèixer de manera precisa els components del cost de qualitat i eliminar el treball administratiu gestionat amb la resolució de reclamacions -internes i externes- i fer un seguiment de la millora contínua darrere de cada problema relacionat amb la qualitat.

- Smart Reporting de Pocket Margin

Aquest punt consisteix a tenir una fotografia real i detallada dels marges i costos de producció. La pregunta a fer és on guanyo i on perdo? i relacionar el compte de resultats amb la planta industrial.La raó de separar les palanques en oficines i en planta es deu al fet que s’apliquen tecnologies diferents: en una planta l’ergonomia és el lloc de treball i en una oficina l’ergonomia és del sistema informàtic. Tarral explica que actualment troba més àrees de millora en oficines perquè les plantes estan cada vegada més optimitzades.

Palanques de millora en la planta industrial

- Reporting i GAP

En aquesta àrea es posa el focus a generar autonomia de detecció de millores i implantació de solucions. És a dir, que la pròpia plantilla, amb els seus treballadors, sigui capaç de millorar la planta de manera autònoma sense ajuda externa: com amb els propis recursos que tenen poden millorar el que tenen gràcies a tècniques de resolució de problemes.

- 5S

La millor imatge gràfica d’aquesta palanca és la idea de convertir a la planta en un quiròfan, o cosa que és el mateix: cada cosa en el seu lloc i cada lloc per a una cosa.

Per a això, l’objectiu és renovar l’entorn productiu utilitzant tècniques 5S & Kanban, que, explicat de forma molt bàsica, seria eliminar l’innecessari, ordenar, netejar, estandarditzar i crear hàbits. A partir d’aquí, a més de fer un primer salt d’eficiència en eliminar malbarataments importants, com a cerques, desplaçaments inútils, estrès físic i mental, podem aconseguir un canvi psicològic per part dels integrants de l’equip de treball.

- Planificació dinàmica interdepartamental

El plantejament és interconnectar a tots els departaments per a tenir un planning en temps real. En aquest punt l’important és la sincronització de totes les àrees perquè el que sol passar és que per a produir una comanda fan falta moltes autoritzacions de diferents perfils, i això genera una càrrega de temps addicional. Aquesta eina, que vindria a ser el director d’orquestra, permet visualitzar el treball coordinat de 7 departaments.

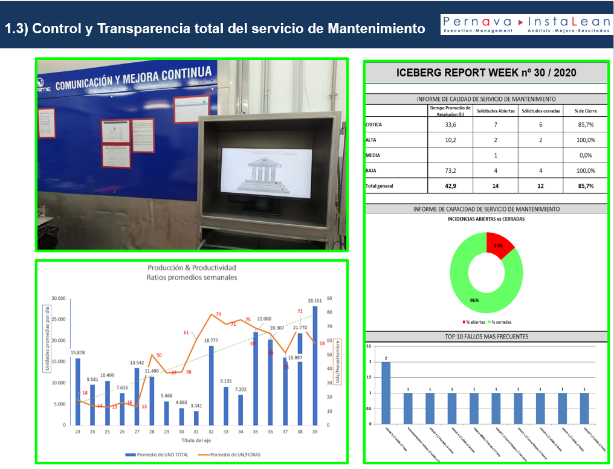

- Manteniment col·laboratiu

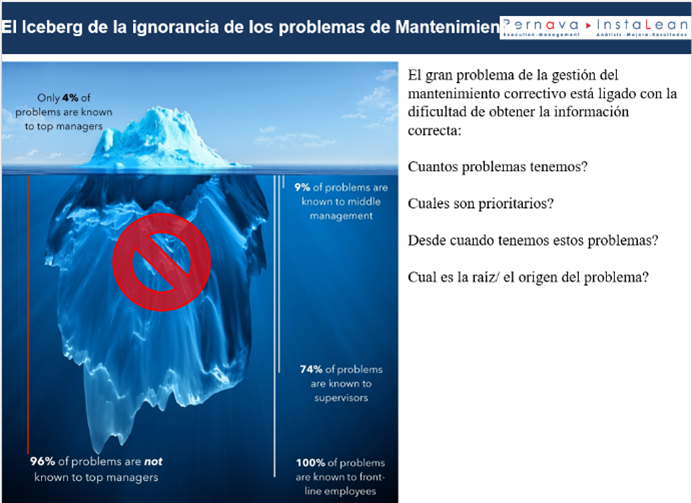

Els perfils directius acostumen a conèixer un 4% dels problemes reals que saben els operaris en planta, i això genera malestar i frustració en l’equip. La idea és donar visibilitat i transparència als problemes existents dels actius productius de l’empresa, és a dir, de totes les màquines. I és que al final la informació més útil és la que està en les persones que coneixen de primera mà el procés de producció. L’objectiu és augmentar el temps de disponibilitat de totes les màquines de la planta i millorar el clima laboral, arribant a posar tècnics de l’equip d’InstaLean si és necessari per a verificar els processos i que estiguin connectats amb l’equip que viu aquestes situacions.

- Processos freqüencials de manteniment

La idea és passar d’una organització amb gent excel·lent i processos mediocres a una organització amb processos excel·lents i gent amb els seus talents i àrees de millora, com és lògic. La idea és establir processos en el que tingui molta rellevància la variabilitat i canviar-la per la freqüència perquè la gent no s’oblidi d’executar els processos. Amb això es pretén capitalitzar el coneixement i crear una metodologia a l’hora de fer les coses, sistematitzant procediments, i incloent aquesta sistematització en el manteniment autònom de les màquines.

- SMED

Aquí s’aplica una tècnica d’optimització dels temps de canvis per a produir lots petits i ser molt flexibles amb els clients. I és que no hi ha planta flexible si no hi ha eficiència. L’última palanca ve a ser resultat i conseqüència del bon compliment de les palanques anteriors.

En funció de la casuística de l’empresa, és possible que s’hagi de posar el focus en una palanca en concret o que tingui determinades àrees de millora. Tarral també explica que hi ha palanques que porten més temps que unes altres en funció de l’abast i de la situació de l’empresa, i no és estrany trobar-se amb un clima de descontentament per part dels treballadors, que solen treballar-ho en la palanca 5S. Normalment en 14 mesos aconsegueixen implementar totes les palanques de plantes grans.

Cristina Benavides, col·laboradora de Graphispag